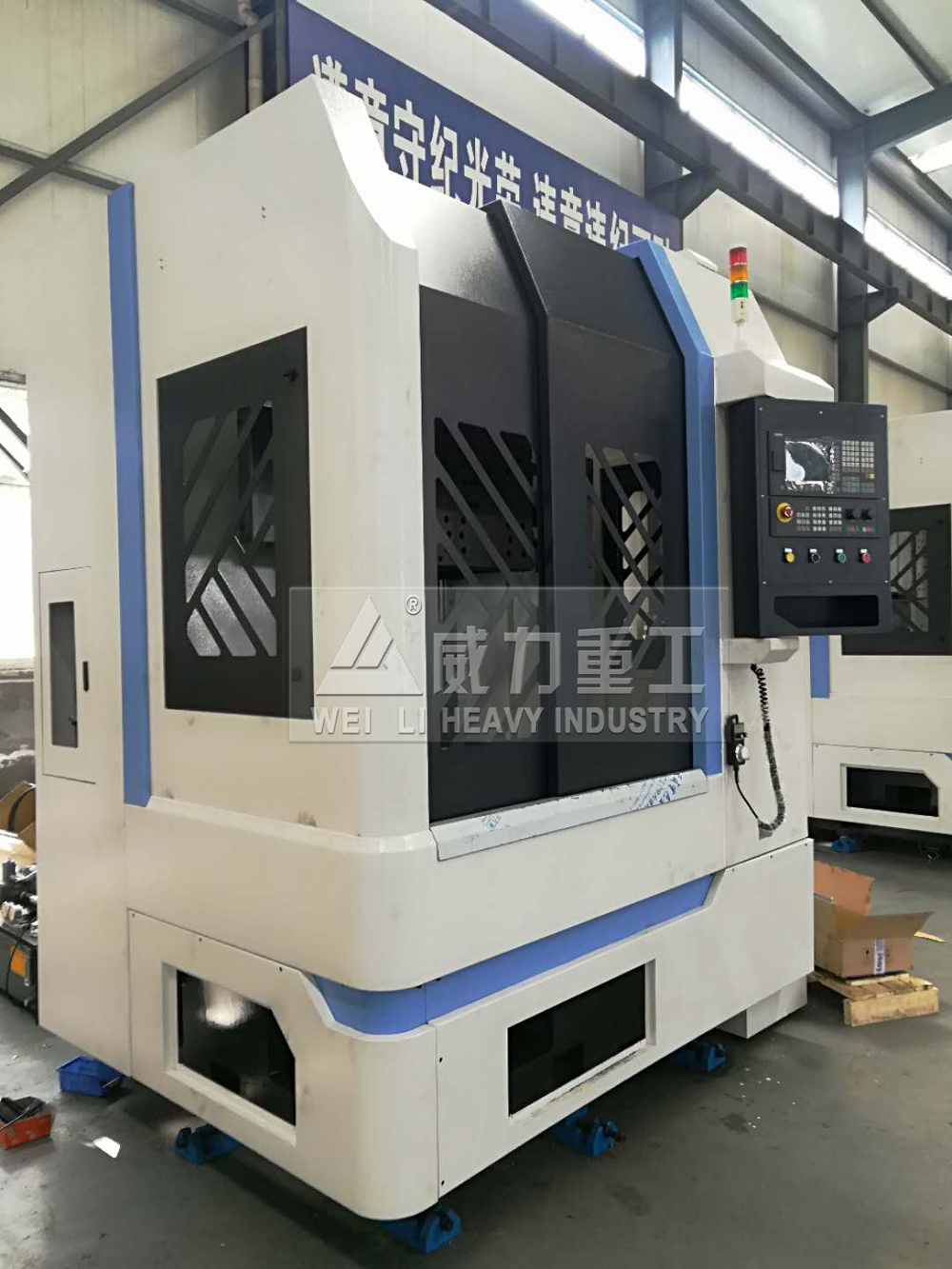

高速VTC900数控立车_数控立式车床适宜加工中、小型盘、盖类零件。高强度铸铁底座、立柱,有良好的稳定性和抗震性能,立式结构,装夹工件方便,占地面积小,采用油水分离结构,使冷却水清洁环保持久,分离式冷却水箱,便于清洗。

一、产品简介与用途

高速VTC900数控立车_数控立式车床机床是一种自动化数控加工机床,用于加工零件的内、外圆柱面,圆锥面、端面、切槽及倒角,特别适用于车用制动毂、轮鼓、离合器压盘类、飞轮壳等零部件的加工。

二、主要结构特点

①机床为单柱立式硬轨轨结构,立柱、底座及滑座均采用高牌号灰口铸铁树脂砂铸造工艺,并经时效处理;配合导轨面采用超音频淬火和贴塑处理;合理的结构设计,完善的加工及装配工艺,确保机床长期使用的稳定性及精度保持性。

②机床主轴采用变频电机结合变速箱传动,实现无级调速、低速大扭矩,强力重切削;既适用于强力切削,同时也适用于半精加工和精加工。

③机床主轴采用高精度双列圆柱滚子轴承与双向推力角接触球轴承、双列圆柱滚子轴承配置。该结构承载能力较大,能够承受较大的切削力和进给力,有较高的径向刚度和轴向刚度,旋转精度较高。

④X、Z轴伺服电动机经柔性联轴器直接驱动精密滚珠丝杠副,可较大程度减小反向间隙,定位精度高。Z轴升降配置平衡配重块,结构简单可靠,故障率低。

X、Z轴采用国产精密滚珠丝杠副及滚珠丝杠专用轴承,满足高刚性、高精度切削的要求。丝杠支承采用预拉伸结构,大大降低了机床长时间运转中热变形对精度的影响。

⑤X、Z轴采用先进的集中自动润滑装置,定时自动间歇式润滑,工作稳定可靠。

⑥机床刀架采用电动刀架或排刀形式,精度准确,效率高。

⑦本机床可根据用户需要配置北京凯恩帝、广州数控等国产知名品牌数控系统。

高速VTC900数控立车_数控立式车床性能优势:

1、机、电、液一体化模块设计,布局合理,全封闭防护,外型美观,操作宜人。

2、铸件采用树脂砂工艺铸造,品质高变形小。

3、采用台湾重负荷直线滚动导轨及滚珠丝杠,速度快,加工精度高的特点。

4、主轴采用进口轴承NSK/FAG,德国KLUBER高级润滑脂,精度高,寿命长。

5、选用台湾高精度液压刀塔,精度高,转位速度快,及双向就近选刀功能。

6、采用液压动力卡盘,上下料方便可靠,减轻操作者劳动强度。

7、自动集中润滑装置,润滑充分可靠,润滑周期自动控制.

8、采用高扬程、大流量、大功率水泵,能得到强劲的切削清理和冷却效果。

9、自动排屑器,铁屑自动排出机外。

三、高速VTC900数控立车_数控立式车床

|

项目 |

VTC500(L) |

VTC700(L) |

VTC900(L) |

VTC1200(L) |

|

最大回转直径mm |

500 |

700 |

900 |

1200 |

|

最大切削长度mm |

500 |

700 |

900 |

1200 |

|

最大切削直径mm |

500 |

700 |

900 |

1200 |

|

主轴形式及代号 |

A2-6/A2-8 |

A2-8/A2-11 |

A2-11 |

A2-11/A2-15 |

|

自制主轴 |

自制主轴 |

自制主轴 |

自制主轴 |

|

主轴转速范围r/min |

80-2000(主轴单元) |

80-1500(主轴单元) |

80-1200(主轴单元) |

80-1200(主轴单元) |

|

80-600(自制主轴) |

80-500(自制主轴) |

80-500(自制主轴) |

80-400(自制主轴) |

|

主轴转速级数 |

无级 |

无级 |

无级 |

无级 |

|

主轴传动比 |

1:3 |

1:3 |

1:3 |

1:3 |

|

主轴承重T |

2.5/4 |

4/8 |

8 |

8/15 |

|

主电机输出功率kw |

11 |

15 |

18.5/22 |

22 |

|

主电机额定转矩Nm |

105 |

143.3 |

191/280 |

280 |

|

卡盘直径/形式 |

400/K3L |

500/K3L |

630/K3L |

810/K3L |

|

X轴伺服电机Nm |

15 |

15 |

18 |

18 |

|

Z轴伺服电机Nm |

15 |

15 |

18 |

18 |

|

刀架形式 |

排刀 |

排刀架 |

排刀架 |

排刀架 |

排刀架 |

|

电动刀架 |

四/六工位 |

四/六工位 |

四/六工位 |

四/六工位 |

|

液压刀塔 |

八/十二工位 |

八/十二工位 |

八/十二工位 |

八/十二工位 |

|

动力刀架 |

八/十二工位 |

八/十二工位 |

八/十二工位 |

八/十二工位 |

|

导轨结构形式 |

硬轨 |

Z向硬轨面85宽 |

Z向硬轨面90宽 |

Z向硬轨面100宽 |

Z向硬轨面120宽 |

|

X向硬轨面65宽 |

X向硬轨面65宽 |

X向硬轨面65宽 |

X向硬轨面65宽 |

|

线规 |

Z向35滚柱 |

Z向45滚柱 |

Z向55滚柱 |

Z向65滚柱 |

|

X向35滚柱 |

X向45滚柱 |

X向45滚柱 |

X向45滚柱 |

|

立柱导轨跨度 /中心距mm |

硬轨 |

425 |

465 |

525 |

525 |

|

线规 |

430 |

450 |

500 |

500 |

|

Z向滚珠丝杠副 |

1R4010T3 |

1R4010T3 |

1R5008T4 |

1R6308T4 |

|

X向滚珠丝杠副 |

1R3210T3 |

1R4010T3 |

1R4008T4 |

1R5008T4 |

|

X轴快移速度m/min |

硬轨 |

10 |

10 |

8 |

8 |

|

线规 |

18 |

18 |

15 |

15 |

|

Z轴快移速度m/min |

硬轨 |

10 |

10 |

8 |

8 |

|

线规 |

18 |

18 |

16 |

16 |

|

X轴行程mm |

300 |

400 |

500 |

650 |

|

Z轴行程mm |

500 |

700 |

700 |

800 |

|

电气容量KVA |

12 |

16 |

18 |

22 |

|

机床重量约T |

5 |

6 |

7.8 |

9 |

|

外形约:长×宽×高mm |

1205×1200×2430 |

1500×1360×2726 |

1550×1760×3067 |

1650×1860×3070 |

关于数控立车常见问题扩展:

关于数控立车常见问题扩展:

数控立车的正常使用需要满足以下条件:

一、机床位置环境要求:数控车床的位置应阔别振源、应避免阳光直接照射和热辐射的影响,避免湿润和气流的影响,如机床四周有振源,则机床周围应设置防振沟,否则将直接影响机床的加工精度及不乱性,将使电子元件接触不良,发生故障,影响机床的可靠性。

二、电源要求:一般CNC数控车床安装在机加工车间,不仅环境温度变化大、使用前提差,而且机电设备多,致使电网波动大,因此,安装数控车床的位置需要电源电压有严格控制,电源电压波动必需在答应范围内,并且保持相对不乱,否则会影响数控系统的正常工作。

三、温度前提:数控机床的环境温度低于30示度,相对温度小于80%。一般来说,数控电控箱内部设有排风扇或冷风机,以保持电子元件,特别是中心处理器工作温度恒定或温度差变化很小。过高的温度和湿度将导致控制系统元件寿命降低,并导致故障增多,温度和湿度的增高,灰尘增多会在集成电路板产生粘结并导致短路。

数控立车运行环境及检测要求:

1.机床工作环境

机床工作环境好坏,对保证机床性能和正常工作有着直接的关系,如果温度过高会造成数控系统中控制机构失灵或出现故障;温度过低又会使润滑系统和液压系统工作条件恶化造成机床故障或损坏机床零件。因此我们建议该机床在以下条件下使用:

☆机床应放置于室内且干燥的环境中。机床基础按照机床地基要求进行制作。

☆电源电压:额定电源电压AC380V,电压波动范围-10~+10,电源频率:50Hz1Hz。超出此范围用户需自行购买稳压电源。

☆环境空气温度:5℃~40℃范围内;且24h平均温度应不超过35℃。

☆湿度:最高温度40℃,相对湿度不超过35%,且湿度变化不引起冷凝。

☆空气中粉尘浓度不得大于10mg/m3,不得含酸、盐和腐蚀气体。

☆大气压强86~106kpa

☆机床安装要远离振源、热源。机床安装所在厂房内的动力要在0.5G以下(G为重力加速度)。

☆空转噪声等级:≤83dB(A)

2.机床检测要求

机床检测时,检测仪器,检测工具应在检测环境中放置足够的时间,使它们处于等温状态,检测时还应避免气流,日晒或外部热流等因素的影响,对机床位置精度的评定环境温度以20℃为准,但一般应符合下列条件。

☆环境温度15℃~25℃。

☆检测前机床应在检测环境中等温不少于12h。

☆机床占有空间任意的温度梯度不超过0.5℃/h。

![]()